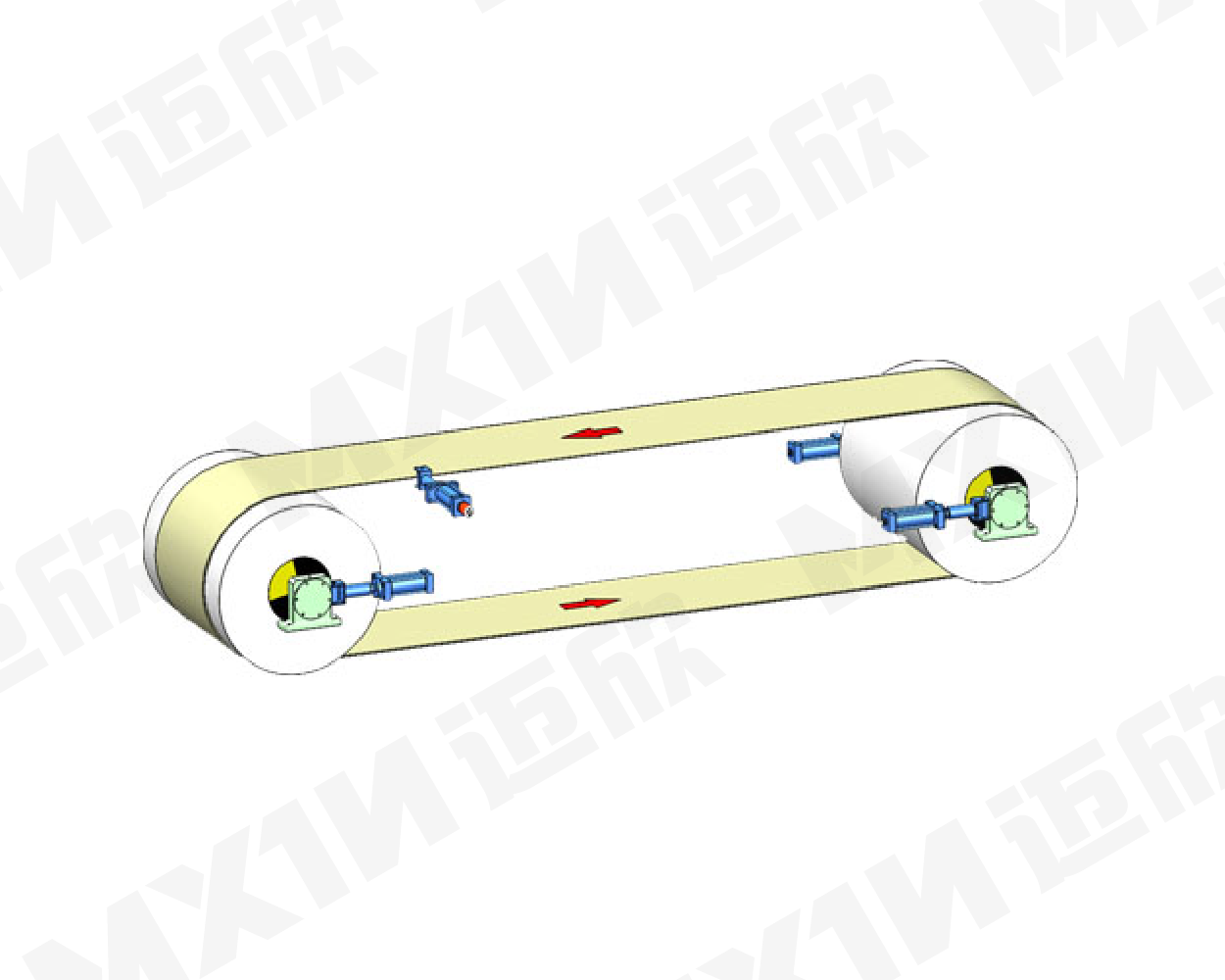

纠偏系统的工作原理

纠偏系统通过实时监测与动态调整,确保环形钢带沿预定轨迹运行。其核心由位移传感器、液压执行器及闭环控制器构成。传感器持续捕捉钢带位置信息,控制器根据偏差信号计算纠偏量,驱动执行机构调整钢带轨迹。该系统可实现毫秒级响应与高精度控制,是保障连续化生产稳定性的关键。

环形钢带纠偏的技术挑战

环形钢带的闭环结构导致误差随循环圈数累积,微小偏差可能因路径重复而显著放大。此外,极端工况如高温、粉尘、腐蚀性气体等,对传感器可靠性及机械部件寿命构成严重威胁。钢带内部应力分布不均、厚度公差等固有缺陷,形成持续的横向位移驱动力。同时,张力波动与纠偏动作的耦合效应,进一步增加了控制复杂性。

创新解决方案

为应对上述挑战,行业开发了系列创新技术。智能检测技术通过高频激光扫描或超声波传感,实现接头识别与误差动态补偿。数字孪生模型可预测累积偏差趋势,提前注入反向校正量,显著降低长期运行误差。材料与结构优化方面,耐高温硅胶辊面、碳纤维复合纠偏辊等设计,提升了系统在恶劣环境中的稳定性。控制算法层面,自适应PID、模糊控制及自抗扰控制等技术,有效抑制非线性扰动与参数耦合影响。

纠偏系统的产业价值

纠偏系统在工艺、设备、生产效率及智能制造层面均展现出重要价值。在工艺层面,其通过维持钢带轨迹精度,保障产品如光学膜、锂电池极片的涂布均匀性,直接提升良品率。设备层面,均匀受力分布延长钢带及传动部件寿命,减少非计划停机。生产效率层面,高速场景下纠偏响应优化使设备有效作业率大幅提升。此外,作为智能感知节点,纠偏系统可集成至工业物联网,为预测性维护提供数据支撑,推动制造业向智能化转型。

随着工业4.0的推进,纠偏系统正从单一控制单元向智能化技术体系演进。通过融合先进传感、自适应算法与数字孪生技术,其将在高端制造领域发挥更关键作用,助力环形钢带应用实现更高精度与效率。