液压纠偏系统是工业自动化领域中对材料连续加工进行位置精确控制的核心装置。作为其核心控制元件,比例阀通过高精度、快速响应的液压调节能力,实现了对卷材或传送带横向偏移的实时动态补偿。以下从系统组成、工作原理及技术特性三个方面解析比例阀在纠偏系统中的具体工作机制。

一、系统组成与工作流程

液压纠偏系统由传感检测单元、信号处理单元、比例阀驱动模块和执行机构四大部分构成:

l传感检测单元

采用光电传感器等传感器实时监测卷材边缘位置,当材料发生横向偏移时,传感器将位移信号转化为电信号输出。

l信号处理单元

传感器信号经PLC或专用控制器处理后,通过PID算法生成纠偏指令。PID参数需根据材料张力、运动速度等工况自适应调整,以优化动态响应。

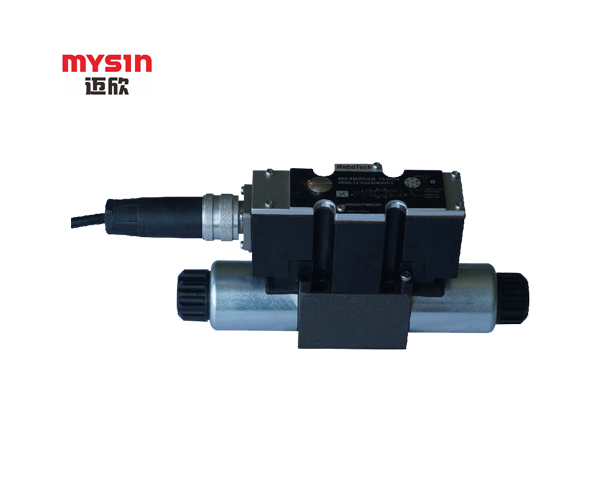

l比例阀驱动模块

比例放大器接收控制信号后,输出与指令成比例的电流,驱动比例阀电磁铁动作。为克服阀芯静摩擦力,放大器通常叠加高频颤振信号,确保微小位移控制的线性度。

l执行机构

比例阀调节液压油流量与方向,驱动油缸或液压马达产生纠偏推力。通过闭环反馈实时修正阀芯位置,消除负载波动对控制精度的影响。

l工作流程:

偏移检测 → 误差信号生成 → 比例阀调流 → 执行机构补偿 → 闭环反馈修正

二、比例阀的核心技术特性

l高精度流量控制

比例阀采用V型槽阀芯设计,在小开度工况下仍能保持流量与输入信号的线性关系。配合压力补偿器,可自动抵消负载压力变化对流量稳定性的干扰,使纠偏推力误差控制在±1%以内。

l快速动态响应

优化设计的比例电磁铁与低惯量阀芯结构,缩短比例阀响应时间,满足高速生产线的实时纠偏需求。

l抗污染与可靠性

阀芯表面采用硬铬或陶瓷镀层工艺,耐受NAS 7级液压油清洁度,显著降低卡滞风险。断电时,弹簧复位机构使阀芯自动回归中位,避免系统失控。

三、纠偏控制中的关键技术实现

l闭环反馈机制

在传统开环控制基础上,集成阀芯位移传感器或执行机构位置传感器,形成双闭环控制。内环实时校正阀芯位置,外环调整整体纠偏量

l自适应控制算法

针对不同材料的弹性模量与惯性差异,采用模糊PID或模型预测控制,动态调整控制参数。例如,薄膜纠偏需抑制高频振荡,而金属带材纠偏需强化抗负载扰动能力。

l能量优化设计

比例阀根据实际纠偏需求动态调节系统压力,相比传统开关阀的恒压供油模式,可降低能耗20%-40%。在待机状态下,比例阀自动进入低功耗模式,进一步减少发热与能源浪费。

四、技术优势与未来趋势

l相比传统纠偏方案,比例阀系统的核心优势体现在:

控制精度提升:闭环模式下定位误差缩小至传统机械纠偏的1/5;

动态响应加速:毫秒级调节能力可应对高频扰动;

综合成本降低:减少30%以上的能耗与维护成本。

l未来发展趋势包括:

智能化集成:通过工业物联网实现多机组协同纠偏与远程诊断;

新材料应用:碳化硅阀芯等新材料的引入,进一步提升耐磨损与抗腐蚀性能;

极端工况拓展:开发耐高温与抗污染比例阀,适应冶金、矿山等恶劣环境。

比例阀凭借其高精度、快速响应与强鲁棒性,已成为现代液压纠偏系统的核心控制元件。随着智能控制算法与新材料技术的融合,比例阀系统将进一步推动工业自动化向高效、节能、精密化方向演进。在实际应用中,需结合材料特性、工况参数与成本预算综合选型,并建立定期维护机制,以确保系统长期稳定运行。