光电液压纠偏技术是现代工业自动化领域的一项关键技术,通过融合光电检测与液压驱动技术,实现了对材料或设备偏移的高精度校正。该技术广泛应用于冶金、造纸、新能源电池制造及包装印刷等行业,成为保障生产质量与效率的重要工具。

光电检测与液压驱动的协同原理

光电液压纠偏系统的核心在于光电检测单元与液压驱动单元的紧密配合。光电传感器通过发射光束并接收反射信号,精准定位材料边缘或标记线位置。当材料发生偏移时,传感器将光信号转换为电信号,计算出实际位置与目标位置的偏移量。随后,控制系统基于PID控制算法,将偏移量转化为液压缸的位移指令,通过调节液压比例阀或伺服阀的开度,驱动液压缸伸缩,最终推动纠偏辊或执行机构完成位置校正。

1.系统组成与核心模块

光电液压纠偏系统由四大核心模块构成,各模块协同工作以确保系统性能:

2.光电检测单元

该单元包括光电传感器、光源及信号处理器。传感器类型可根据需求选择,如对射式、反射式或激光传感器,检测精度可达±0.01mm。信号处理器负责将光信号转换为电信号,为后续控制提供数据支持。

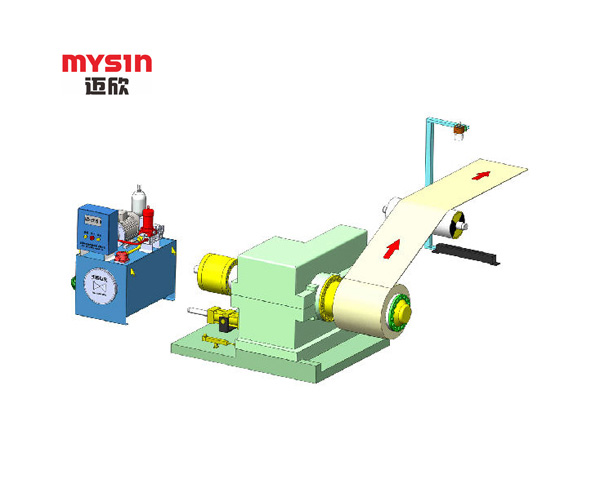

3.液压驱动单元

液压驱动单元由液压泵、液压缸、比例阀及油箱组成。液压缸作为执行元件,提供数吨至数十吨的纠偏力,响应时间可低至50ms。比例阀或伺服阀通过调节液压油流量,实现液压缸的精准控制。

4.控制系统

控制系统以PLC或专用纠偏控制器为核心,集成PID控制算法。控制器接收光电检测单元的信号,计算纠偏量并输出驱动指令,同时监控系统状态,确保纠偏过程稳定可靠。

5.执行机构

执行机构包括纠偏辊、导向辊及机械支架等。液压缸通过机械传动连接执行机构,直接调整材料位置,实现纠偏目标。

工作模式与控制逻辑

根据应用场景的不同,光电液压纠偏系统可分为三种工作模式:

1.静态纠偏模式

适用于材料静止或低速运行场景。系统通过单次纠偏动作将材料调整至目标位置,液压缸保压锁定位置,确保材料对中。

2.动态纠偏模式

针对材料高速连续运行场景设计。系统实时跟踪材料位置,通过PID算法动态调整液压缸位移,纠偏响应时间≤100ms,确保材料始终对中运行。

3.自适应纠偏模式

适用于材料参数频繁变化的场景。系统集成张力传感器、编码器等设备,实时监测材料状态,并通过自适应算法调整控制参数,优化纠偏性能。

技术优势与应用场景

光电液压纠偏技术凭借其高精度、高负载及高可靠性的特点,在多个工业领域展现出显著优势:

高精度:光电检测与液压驱动结合,纠偏精度可达±0.05mm,满足精密制造需求。

高负载:液压缸提供强大纠偏力,适用于重型材料加工,如钢板、铝箔等。

高可靠性:液压系统无级调速,纠偏过程平稳,减少材料损伤风险。

该技术广泛应用于冶金行业的热轧钢板对中、新能源电池制造的极片涂布对齐,以及包装印刷的宽幅薄膜分切等领域,为提升产品质量与生产效率提供了有力支持。

光电液压纠偏技术通过光电检测与液压驱动的深度融合,实现了对材料偏移的高效校正。随着工业自动化水平的不断提升,该技术将在更多领域发挥关键作用,推动制造业向智能化、精密化方向发展。