液压纠偏系统通过技术革新与智能化升级,为轧钢企业构建了降本增效的立体化解决方案。其价值不仅体现在单一环节的成本控制,更通过全流程优化推动企业实现高质量发展。

高精度控制:重塑产品质量基准

液压纠偏系统的核心优势在于其微米级定位能力。采用光电液伺服控制技术,系统可实时捕捉带钢边缘位置偏差,通过电液伺服阀驱动液压缸实现±0.5mm级精准修正。在冷轧带钢生产线中,这种精度控制将跑偏误差严格限定在±1mm以内,避免了因边缘不齐导致的后续轧制厚度波动,使成品率提升3%-5%。更关键的是,系统通过高频响液压执行机构(响应时间<50ms)动态补偿带钢位移,有效抑制了热轧过程中因温度变化引发的热胀冷缩偏移,减少了摩擦产生的划伤、压痕等表面缺陷,使高端板材合格率提高15%以上。

智能化运维:突破生产效率边界

传统纠偏系统依赖人工机械调整,而新型液压纠偏系统通过自适应寻边技术实现了革命性突破。集成位移传感器与比例阀控制后,系统可根据来料宽度自动匹配寻边位置,将换卷时间大幅缩短,生产效率显著提升。更进一步,结合激光雷达与机器视觉技术,系统构建了带钢跑偏动态补偿模型,通过先进算法预测偏移趋势,实现预防性纠偏,大幅减少高速轧制下的断带事故,显著降低年停机时间,设备综合效率(OEE)因此大幅提升。

全周期成本管控:重构经济性逻辑

液压系统的柔性控制特性显著延长了设备使用寿命。通过减少辊系偏载磨损,关键部件寿命延长2-3倍,大幅降低维护成本。在能源层面,采用先进泵技术与智能卸荷技术,系统可根据负载动态调整功率输出,能耗较传统电动系统显著降低,为企业节省大量电费开支。

人机协同升级:释放管理红利

基于物联网的远程监控平台可实时采集系统压力、温度等参数,通过AI算法预判潜在故障,使故障响应时间大幅缩短,非计划停机次数显著减少,年维护成本因此大幅降低。同时,图形化人机交互界面集成了自动寻边、参数自整定等功能,操作人员培训周期大幅缩短,人力成本显著降低,并降低了对熟练工人的依赖。

技术演进驱动:拓展应用边界

现代液压纠偏系统已突破单一功能限制,通过模块化设计实现多种模式灵活切换,适配多元场景。更前瞻的是,融合先进可视化与分析引擎后,系统可实时渲染带钢跑偏轨迹,自动优化纠偏参数,使产品厚度波动大幅降低,满足高端需求。

液压纠偏系统通过技术创新构建了“精度-效率-成本”的协同优化闭环。其价值不仅体现为直接的经济效益提升,更推动了钢铁行业向智能化、绿色化转型,成为产业升级的关键基础设施。

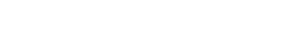

(1)对中传感器 (2)控制放大器 (3)纠偏控制柜 (4)比例伺服阀 (5)纠偏泵站 (6)纠偏油缸 (7)位置传感器

液压纠偏系统工作原理图