光电纠偏传感器是冶金行业液压纠偏系统的核心检测部件,通过光学原理与闭环控制技术,实现金属带材在高速轧制、传输过程中的精准位置纠偏。其设计需适应高温、粉尘、振动等极端工业环境,同时满足微米级检测精度与毫秒级响应速度的要求。

一、结构组成与核心组件

光电纠偏传感器由光学组件、电子组件及机械组件构成,各部分协同工作以确保检测稳定性。

光学组件:采用红外LED或激光二极管作为光源,波长范围通常为850-950nm,具备穿透烟雾和抗环境光干扰能力。光学通路包含透镜组、滤光片及光阑结构,用于聚焦光束并过滤杂散光。接收端则通过光敏二极管、光敏三极管或CCD阵列将光信号转换为电信号。

电子组件:集成信号调理电路、嵌入式微处理器及输出接口。信号调理电路负责前置放大、滤波及AD转换;嵌入式微处理器(如ARM Cortex-M系列)实现数字信号处理;输出接口支持4-20mA模拟量或RS485/CAN总线数字信号传输。

机械组件:传感器壳体采用铝合金或不锈钢材质,提供IP67/IP68防护等级。安装支架配备微调机构,允许±15°角度调整;部分高温型号配备散热鳍片或强制风冷通道,确保长期稳定性。

二、工作原理与闭环控制

光电纠偏传感器基于光电效应实现位置检测,通过“发射-接收-转换-纠偏”四步形成闭环控制。

发射端投射红外光束至带钢边缘,接收端检测被遮挡或反射的光强变化。双光电二极管或线阵CCD/CMOS传感器通过差分计算确定边缘位置偏差量,信号经放大、滤波后与预设阈值对比,生成纠偏指令。

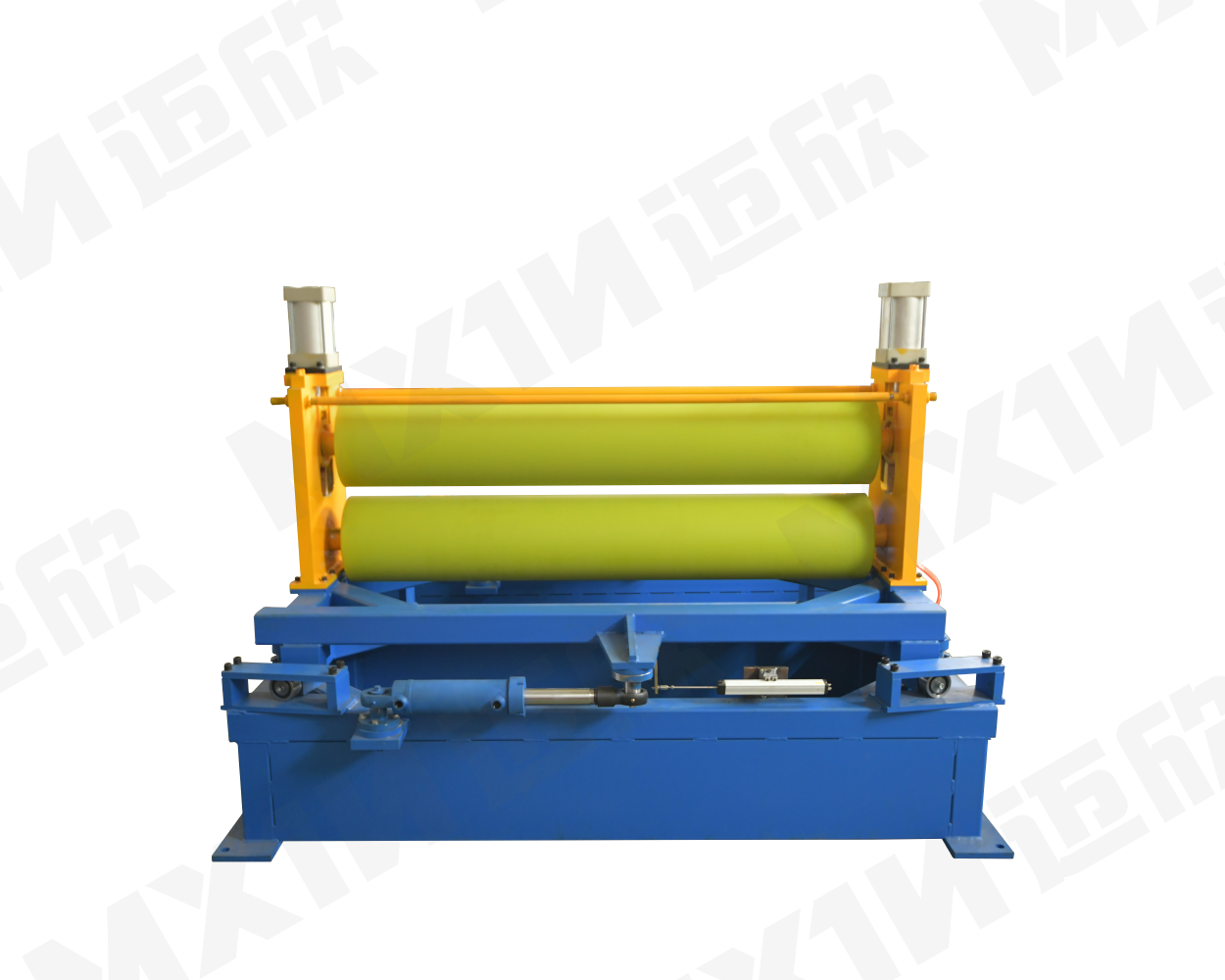

液压纠偏执行:纠偏指令驱动液压伺服阀调整油液流量,控制纠偏辊或导正架横向移动,实现带材位置动态校正。整个过程响应时间可达毫秒级,适应高速轧制场景。

三、冶金行业专用设计

针对冶金环境的特殊性,光电纠偏传感器采用以下专用设计:

耐高温设计:分体式架构将检测头与控制单元分离,高温区域仅保留耐200℃的光学组件。材料选择陶瓷基板、铂金电极和特种玻璃透镜,部分型号集成Peltier半导体冷却或风冷系统,可在650℃工况短期工作。

防尘防护:通过压缩空气形成保护气帘,防止金属粉尘附着;配备超声波振动器自动清除镜面沉积物;采用金属波纹管密封和O形圈双重防护,确保光学通路清洁。

抗电磁干扰:传感器壳体采用坡莫合金屏蔽层,内部电路板镀铜处理;通过自适应算法抑制变频器谐波干扰;信号传输采用光纤或光耦隔离技术,避免电磁噪声影响。

四、典型应用模式

根据控制目标不同,光电纠偏传感器在冶金行业分为两类应用模式:

EPC边缘控制:单侧检测带钢边缘位置,维持卷取边部齐整,适用于开卷/卷取机,精度通常为±1–2mm。

CPC对中控制:双侧同步检测边缘,计算中心线位置,确保带钢与机组中心对齐,适用于生产线中部导向辊,精度可达±0.5mm。

光电纠偏传感器通过光学原理与液压执行机构的深度融合,成为冶金生产中不可或缺的核心组件。其耐高温、防尘、抗电磁干扰等特性,结合微米级检测精度与毫秒级响应速度,显著提升了金属带材的加工质量与生产效率。未来,随着视觉检测技术与模糊PID算法的融合,光电纠偏传感器将进一步优化复杂边缘识别能力与动态响应性能,推动冶金行业向智能化、高精度方向发展。

开卷CPC光电对中纠偏系统